Le polychlorure de vinyle, plus connu sous le nom de PVC est un polymère thermoplastique obtenu par un processus chimique : la polymérisation. Découvert en 1835 par le chimiste et physicien français Henri Victor Regnault, le PVC est aujourd’hui l’une des matières plastiques les plus employées dans le monde dans de nombreux secteurs d’activité, y compris le bâtiment.

Le PVC est obtenu par réaction chimique de deux matières premières : le chlore (extrait du sel de mer) et l’éthylène (extrait de gaz naturel ou de pétrole). C’est la seule matière plastique d’usage courant constituée à plus de 50 % de matières premières d’origine minérale, et dont la source est considérée comme inépuisable comparé aux autres polymères.

À la différence d’autres polymères, le PVC a un faible impact environnemental. Et contrairement aux idées reçues, le PVC est un matériau extrêmement durable et économique qui peut être recyclé plusieurs fois en fin de vie sans perdre ses propriétés essentielles.

Pour améliorer les propriétés chimiques et mécaniques de cette résine, sont ajoutés des additifs (lubrifiants, stabilisants, plastifiants, colorants) et des charges pour obtenir un Dry Blend plus résistant aux rayons UV, aux chocs, et la chaleur, etc.

Facile à travailler, le PVC peut être rigide, souple, incolore, teinté, transparent ou même opaque. C’est un matériau polyvalent qui s’adapte aux besoins de l'industrie.

Les principaux procédés de transformation

L’extrusion thermoplastique

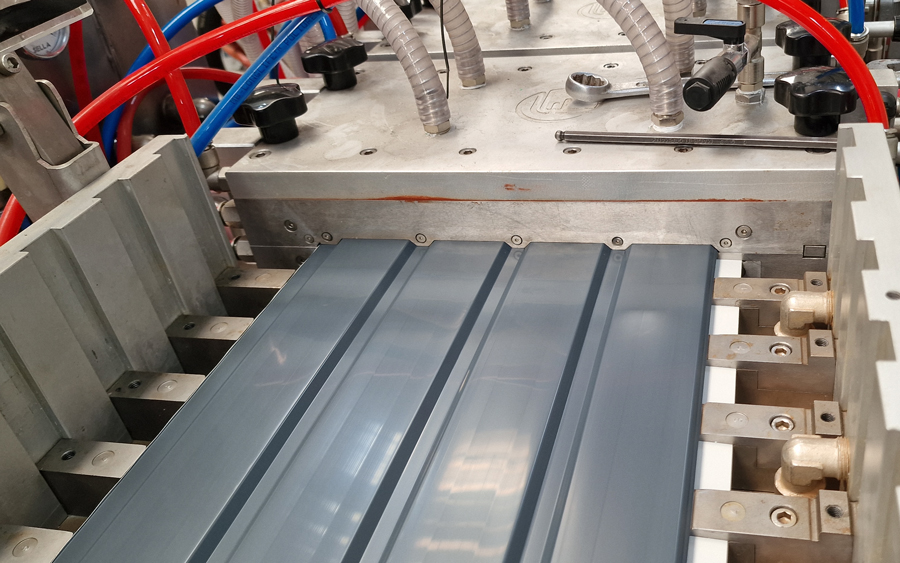

L’extrusion thermoplastique est une technique de transformation d’une matière Dry Blend ou Compounds (poudre ou granulés) sous contraintes thermiques et mécaniques, en un produit continu ayant un profil de forme déterminé obtenu par forçage à travers une filière.

Dans l’extrudeuse, sous l’action combinée de la rotation de vis sans fin et d’un apport calorifique, la matière dite « gélifiée » (état pâteux) est poussée vers la filière. Le profil alors chaud, est maintenu en forme par des conformateurs puis refroidi pour le rigidifier et obtenir les côtes définitives. Il est entraîné au moyen d’un dispositif de tirage et réceptionné après coupe à longueur en barres ou bobines.

Le laminage

Le laminage est un procédé industriel qui transforme une matière thermoplastique extrudée en une feuille ou un film de faible épaisseur, constituant une étape intermédiaire entre l’extrusion et le thermoformage. Après extrusion, la matière plastique encore chaude passe entre des rouleaux calibrés qui la compriment et l’étirent pour lui donner une épaisseur uniforme et la surface souhaitée.

Cette opération permet de produire des feuilles adaptées au thermoformage, où elles seront ensuite chauffées et mises en forme. En plus d’assurer des dimensions précises, le laminage peut conférer à la matière des propriétés supplémentaires, comme un lissage ou une texture spécifique, essentielles pour des applications finales variées.

Le thermoformage

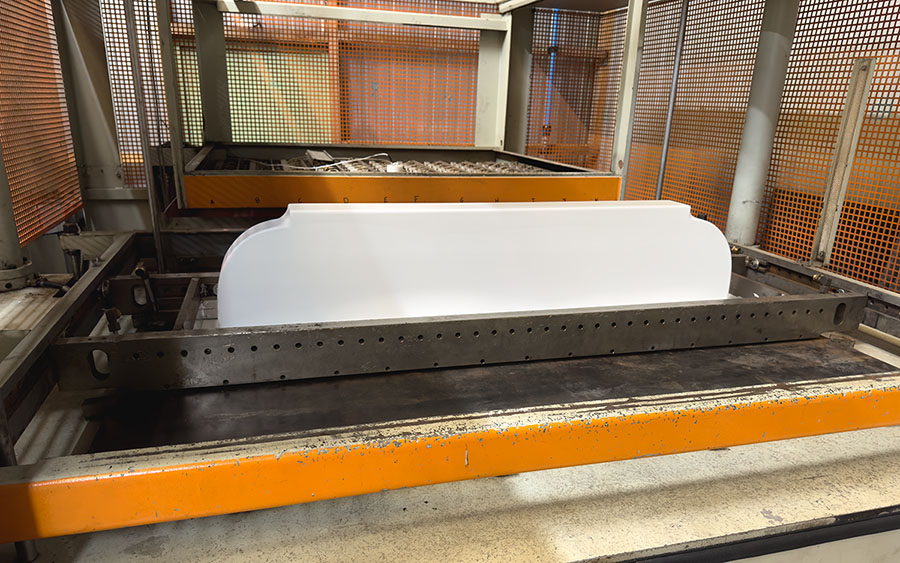

Le thermoformage est un procédé qui vise à transformer des matières plastiques sous forme de plaque en les chauffant jusqu’à qu’elles deviennent malléables. Cette capacité de déformation est exploitée pour l’adapter à un moule où elle est façonnée. En refroidissant, le matériau se rigidifie et conserve la forme du moule.

Le processus de thermoformage débute par le chauffage d'une plaque ou d'une bobine thermoplastique jusqu'à atteindre une température où le matériau ramolli. Cette matière est ensuite placée sur ou dans un moule, où elle est mise en forme par un mécanisme d’aspiration qui colle le plastique au moule et évacue toutes les bulles d’air.

Une fois formée, la pièce refroidit, se solidifie et conserve la forme du moule. Les contours sont ensuite découpés afin de séparer la pièce finie de l’excédent de matière qui peut servir à la fabrication de nouvelles pièces (après recyclage).

L’injection

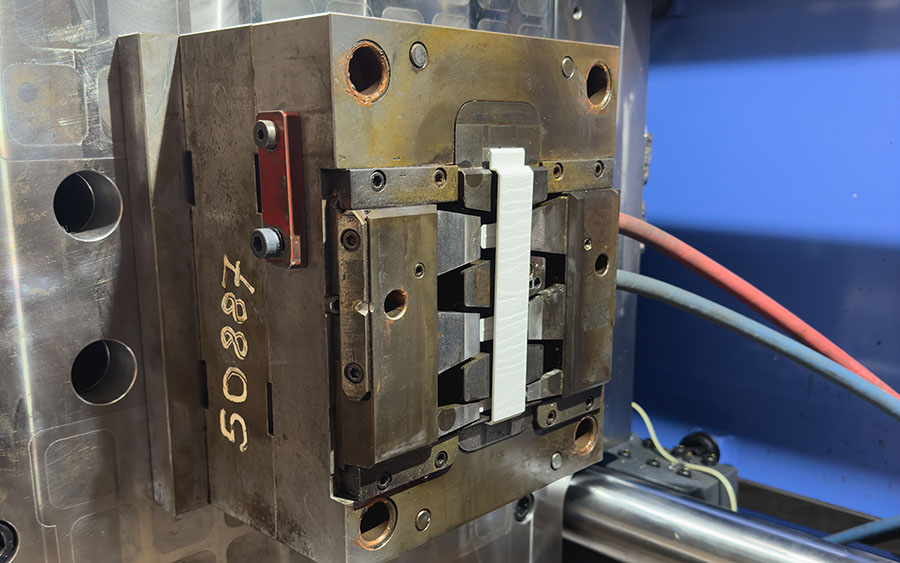

L’injection plastique est un procédé qui permet de produire des pièces en grande série en utilisant un moule. La matière plastique fondue est injectée sous pression, refroidie, puis éjectée dans sa forme définitive.

Les granulés de matière plastique sont introduits dans une trémie, d'où ils descendent par gravité dans un fourreau chauffant. Dans ce fourreau, la matière est chauffée jusqu’à devenir malléable, un processus appelé plastification. La matière fondue est ensuite comprimée et acheminée par une vis sans fin vers un moule fermé.

Injectée dans le moule, elle remplit la cavité et prend sa forme. En refroidissant au contact du métal, la pièce se solidifie. Le moule s’ouvre alors pour libérer la pièce, et un nouveau cycle de production peut démarrer.

Les avantages du PVC

Le PVC (polychlorure de vinyle) est aujourd'hui l'un des matériaux les plus plébiscités dans le secteur de la construction, et ce pour de nombreuses raisons. Polyvalent, économique et durable, il s'adapte aussi bien aux usages intérieurs qu'extérieurs, tout en offrant un ensemble d'avantages techniques et esthétiques qui en font un choix privilégié des professionnels du bâtiment.

Polyvalence et adaptabilité

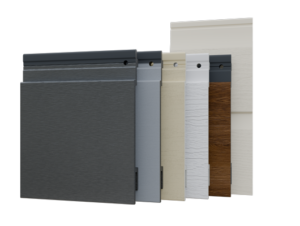

L'un des premiers atouts du PVC réside dans sa grande flexibilité en termes d'esthétique. Il s'accorde parfaitement avec tous les styles architecturaux, qu'il s'agisse de constructions modernes, contemporaines ou plus traditionnelles. Le PVC propose une large gamme de finitions et peut facilement imiter l'aspect de matériaux comme le bois ou le métal, avec un rendu visuel très convaincant.

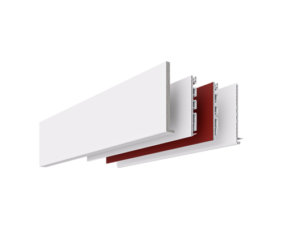

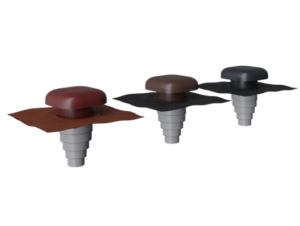

Que ce soit pour les bardages, les lambris ou encore les éléments de sous-toiture, le PVC est un matériau personnalisable, tant au niveau des couleurs que des finitions.

Un matériau durable et résistant

Le PVC est également reconnu pour sa durabilité et sa résistance. Imputrescible, il ne craint ni l'humidité, ni les intempéries, ni l'usure du temps. Contrairement au bois, il résiste aux moisissures, aux déformations et ne nécessite que très peu d'entretien.

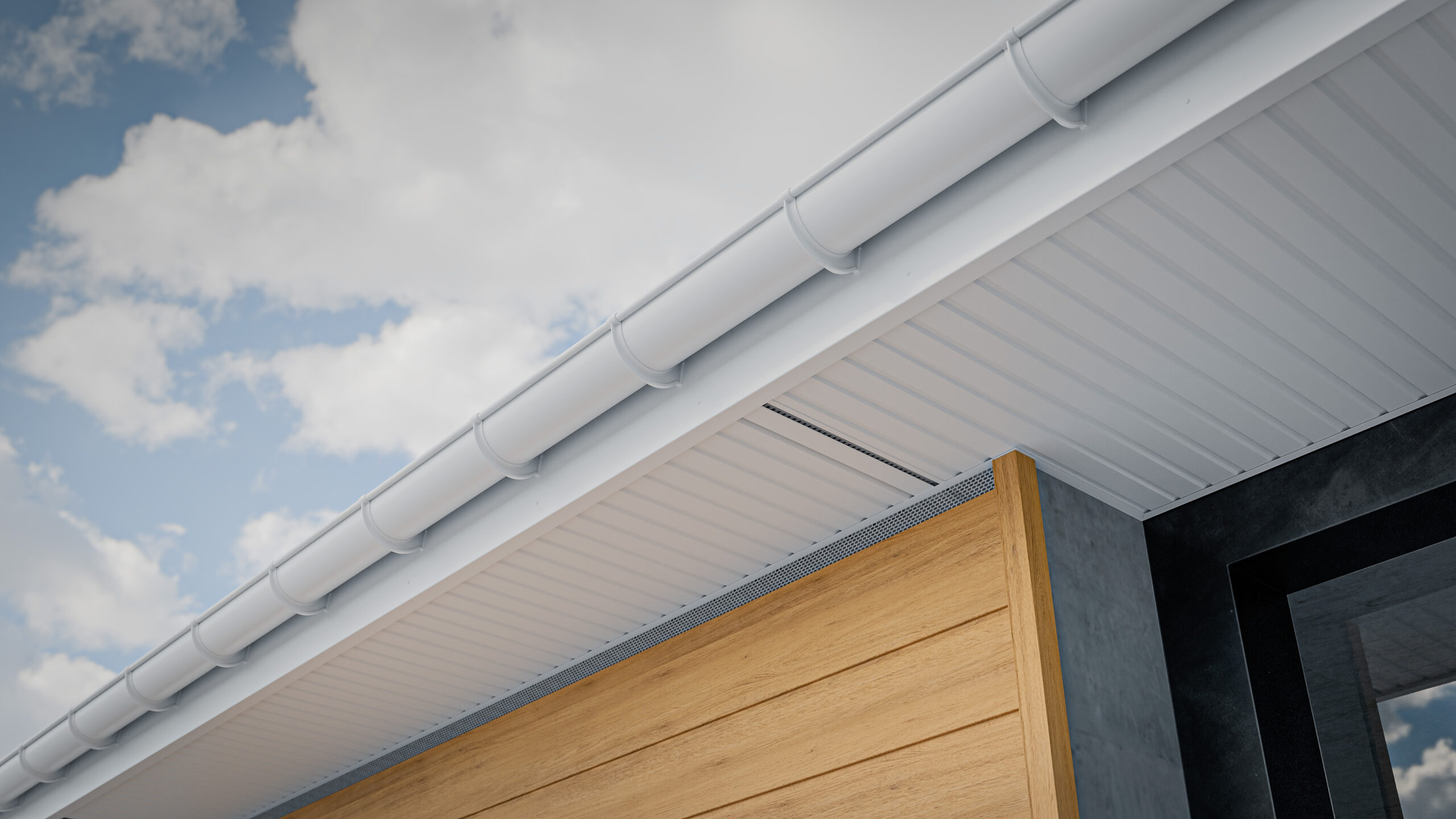

C’est un matériau particulièrement recommandé pour des applications extérieures comme les débords de toit ou les bardages, car il conserve ses propriétés même après plusieurs années d’exposition à des conditions climatiques difficiles.

En termes de résistance au feu, le PVC présente des caractéristiques de sécurité intéressantes. Il est difficilement inflammable et ne favorise pas la propagation des flammes en cas d'incendie.

À la différence de l’aluminium, il ne contribue pas à l'augmentation de la chaleur. Une fois l'incendie maîtrisé, le PVC s'éteint de lui-même. De plus, il dégage moins de substances toxiques que d’autres matériaux lorsqu’il brûle, ne libérant pas de monoxyde de carbone, ce qui limite les risques pour les occupants.

Un matériau économique

L’aspect économique du PVC est un autre facteur important de son succès. Comparé à d'autres matériaux de construction, le PVC est souvent moins cher à l’achat, tout en offrant un excellent rapport performance-prix. Sa légèreté facilite également la pose, réduisant ainsi les coûts liés à l'installation. En raison de sa durabilité et de sa faible maintenance, le PVC permet de réaliser des économies importantes à long terme.

Un matériau respectueux de l'environnement

En plus de ses qualités techniques, le PVC est un matériau particulièrement intéressant d’un point de vue environnemental. Il est non seulement 100 % recyclable, mais il peut aussi être recyclé indéfiniment sans perte de qualité. De même, le processus de recyclabilité du PVC est beaucoup moins énergivore que ceux d’autres matériaux tels que le bois ou l’aluminium.

Cela signifie qu'un produit en PVC peut être réintroduit dans le cycle de production après son utilisation, sans que ses performances ne soient altérées. Ce recyclage en boucle fermée constitue un atout majeur pour le développement durable, faisant du PVC un des rares matériaux du bâtiment à pouvoir être réutilisé à l'infini.

Le mot de la fin

L’intégralité des chutes de PVC de nos usines sont recyclés dans nos produits. À cet effet, depuis quelques années, MEP fait évoluer ses gammes pour lesquelles des produits sont 100 % recyclés : SFP clipsable, système REGLO (règle à béton).

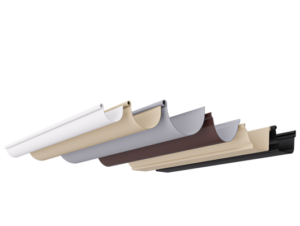

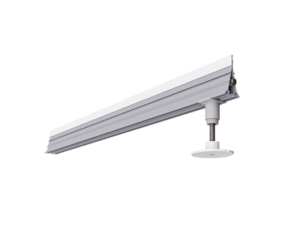

Soucieux de préparer l’avenir, nous avons développé des nouveaux produits qui ont la possibilité d’être fabriqués pour certains avec plus de 80 % de matières recyclées (RIVEPRO, support HPI) ou 50 %, tels que le lambris SE et l’entièreté de la nouvelle gamme de gouttières PVC (Tradition, Réversible et Victoria).

Sources :

Syndicat National de l’Extrusion Plastique. SNEP. https://snep.org/

Programme Industriel Européen VinylPlus. https://www.vinylplus.eu/

Batiweb. PVC souple dans la construction : histoire d'un matériau complet. https://www.batiweb.com/actualites/vie-des-societes/pvc-souple-dans-la-construction-histoire-d-un-materiau-complet-21170

IFP Energies Nouvelles. Tout savoir sur le recyclage du plastique. https://www.ifpenergiesnouvelles.fr/enjeux-et-prospective/decryptages/climat-environnement-et-economie-circulaire/tout-savoir-recyclage-du-plastique

INIES. FDES - Fiches de Déclaration Environnementale et Sanitaire des produits de construction.

https://www.inies.fr/inies-et-ses-donnees/fdes-produits-de-construction/